吸附制冷机:SNSPD的“低温贵人”

自2001年问世以来,超导纳米线单光子探测器(SNSPD)的探测效率持续突破技术天花板:2013 年首次迈过 90% 门槛,2020 年攀升至 98%,2025 年更挺进 99% 大关。这份亮眼的 “进阶成绩单” 背后,离不开一位关键 “幕后推手”—— 吸附制冷机。凭借无运动部件、高可靠性的核心优势,吸附制冷机为 SNSPD 打造了稳定的极低温环境,助其突破性能瓶颈。今天,我们就一同揭开这位 “低温贵人” 的神秘面纱。

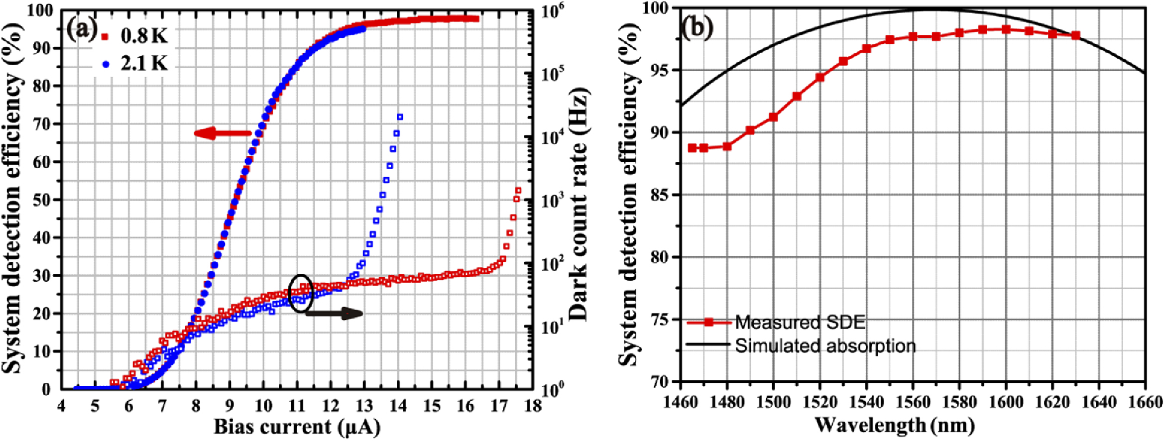

图1 SNSPD在2.1 K和0.8 K下的探测效率和噪声曲线对比

一、吸附制冷机的工作原理

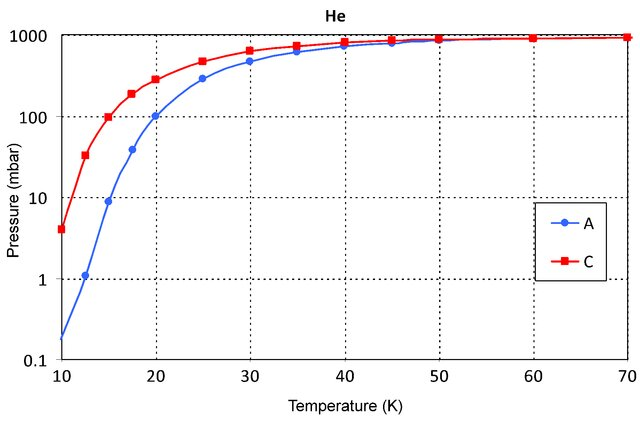

吸附制冷机的核心原理是减压蒸发制冷,其本质是借助吸附剂对温度的敏感性,调控工质的相变与压力,最终通过工质蒸发吸热实现极低温。这一过程可通过生活中常见现象类比理解:比如活性炭能吸附甲醛,经太阳暴晒后,因温度升高释放甲醛,便可重复使用;而在吸附制冷机中,这一 “吸附 - 解吸” 循环被精准适配到低温场景 —— 以活性炭为吸附剂,在 4K 左右的低温环境下,活性炭对氦气的吸附容量大幅提升,可快速 “抽走” 蒸发器内的氦气,使压力降至目标值;当温度升高至40 K以上时,活性炭吸附能力下降,释放出氦气,完成循环驱动。

图2 不同活性炭对氦气的低温吸附效果

1. 核心构成:四大部件协同发力

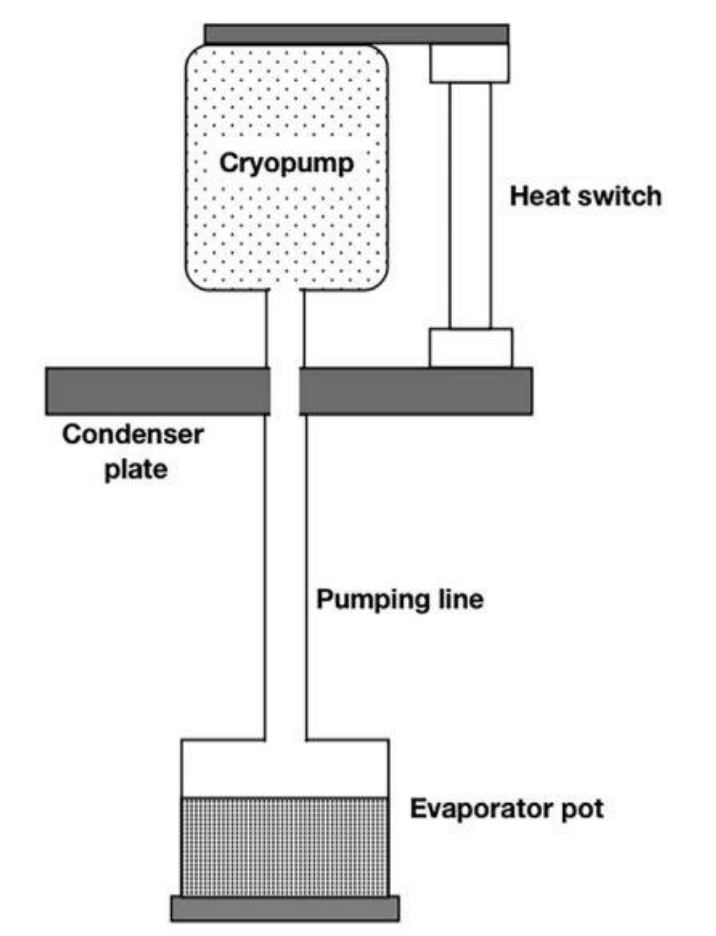

图3 吸附制冷机的结构构成

吸附制冷机的稳定运行,依赖四大核心部件的协同配合:

吸附床(Cryopump):核心“调控单元”,内部填充多孔吸附剂(如活性炭、分子筛),低温时吸附能力强,可“捕捉”工质气体;高温时吸附能力弱,释放工质气体,是控制工质状态的关键。

蒸发器(Evaporator pot):“制冷输出单元”,储存液态工质(如⁴He),当工质减压蒸发时吸收热量,降低自身温度,为SNSPD等外部负载提供冷量。

热开关(Heat switch):“温度控制阀门”,多为气隙式,需要冷却吸附床时,气隙充入氦气增强导热;需要维持吸附床温度时,抽空气隙实现绝热,精准控制导热路径通断。

前级冷源(Condenser plate):“基础冷量提供者”,多为G-M制冷机、脉冲管制冷机等,将系统预冷至4.2 K左右,为吸附-解吸循环创造低温条件,是制冷循环的“起跑线”。

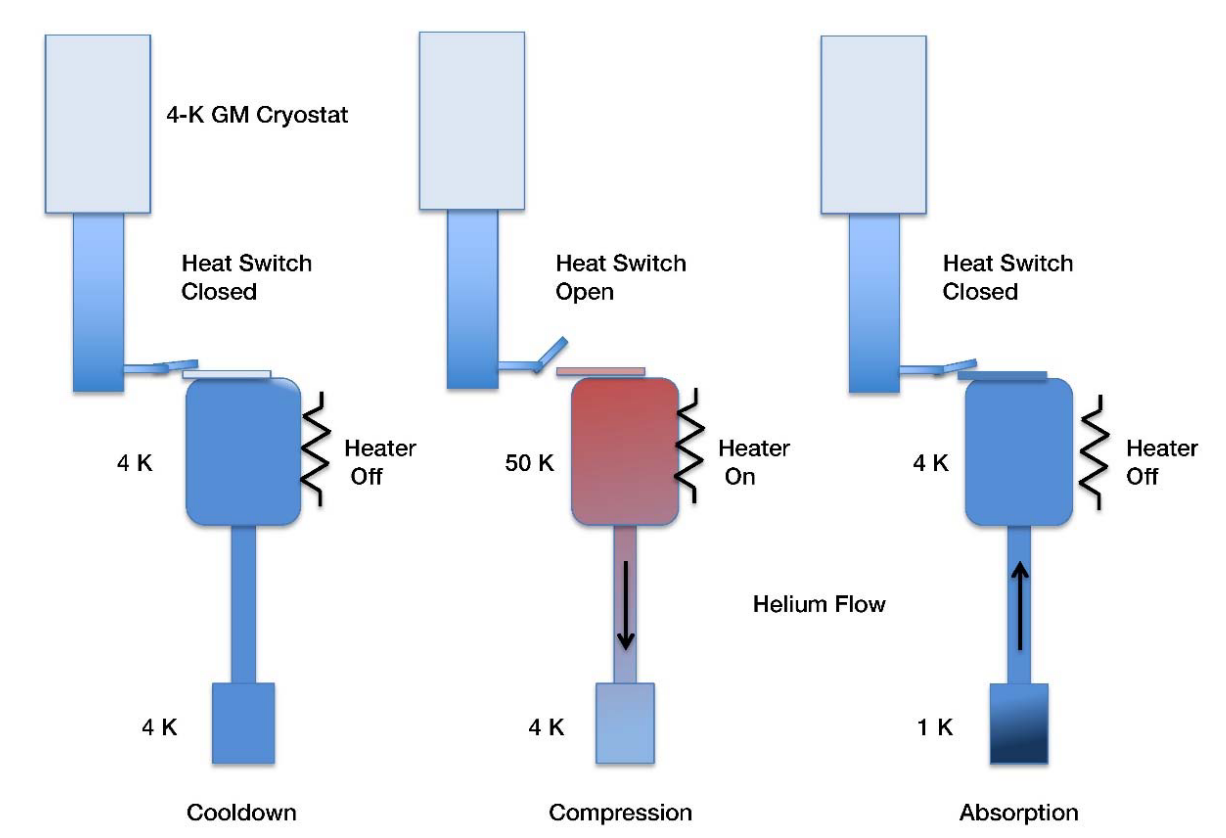

2. 四步循环:从预冷到再生的完整逻辑

以极低温场景(⁴He工质、G-M制冷机预冷)为例,吸附制冷机的四步循环环环相扣,确保制冷效果稳定持久:

图4 吸附制冷机的温度循环

(1)预冷阶段:奠定低温基础

目标:将吸附床、蒸发器等核心部件从室温降至4.2K,排除系统初始热量,为工质相变做准备。

过程:启动G-M制冷机,通过无氧铜导热柱、柔性导热链将冷量传递至主冷台。此阶段大约耗时10-20小时。当温度稳定后,系统进入“待冷凝”状态。

(2)冷凝阶段:储备液态工质

目标:将吸附床中的工质解吸为气体,再冷凝为液态储存于蒸发器,积累“冷量原料”。

过程:断开热开关,通过加热器将吸附床加热至40-60K,活性炭吸附能力下降,⁴He气体被解吸(压力升至数兆帕);气态⁴He通过内径1-2mm的薄壁不锈钢管(低漏热、高气密性)流向蒸发器;蒸发器与G-M制冷机二级冷头(4.2K)热耦合,气态⁴He被冷却至4.2K以下,冷凝为液态并储存,直至液体体积达到系统总容积的60%-80%,冷凝阶段结束。

(3)制冷阶段:输出极低温冷量

目标:通过工质蒸发吸热,将蒸发器温度降至0.8 K左右,为SNSPD提供稳定的极低温环境。

过程:关闭吸附床加热器,闭合热开关,使吸附床与4.2K冷源导通——吸附床温度快速降至4.2K,活性炭吸附能力恢复,开始“吸附”蒸发器中的⁴He气体;蒸发器内压力急剧降低,液态⁴He进入“减压蒸发”状态,吸收大量热量,温度持续下降至0.8 K。

(4)再生阶段:重置系统循环

目标:将吸附床吸附的工质解吸,恢复初始状态,为下一轮制冷做准备。

过程:第一步,加热吸附床至50-60K,使活性炭吸附的⁴He解吸为气体,打开阀门让气体回流至吸附床;第二步,关闭加热器,通过热开关将吸附床与冷源连通,使其温度降至4.2K,活性炭重新吸附⁴He气体。整个过程约1-2小时,需监测吸附床压力与温度,确保工质无泄漏、解吸充分。当吸附床温度与压力恢复初始状态,再生完成,系统可进入下一轮循环。

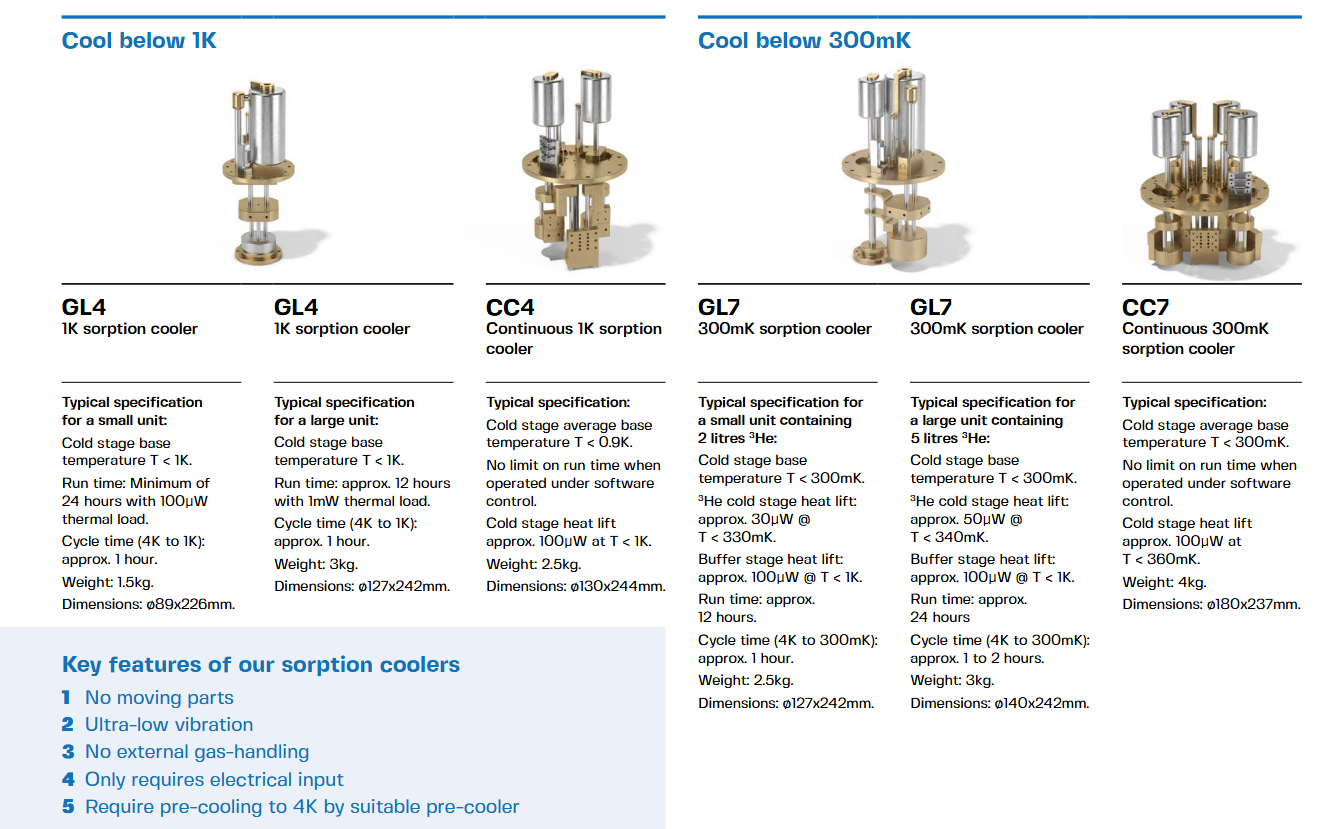

3. 关键参数

制冷功率:指蒸发器在 1K 时能稳定输出的冷量,商用模块(如 Chase GL4)通常为100μW-1mW,可满足小型探测器需求;

运行时间:一次循环的制冷时长,与工质量、负载功率相关。例如,商用模块在 100μW 负载下,运行时间可达29±3 小时;

再生时间:完成 “冷凝阶段” 所需的时间,通常为1-2小时,主要取决于吸附泵的加热速率和热开关的导热效率。

二、对SNSPD的性能助力:从“合格”到“卓越”

SNSPD的核心性能与工作温度紧密绑定。基于NbN材料的SNSPD虽能在2.2 K(G-M制冷机常规最低温)下工作,但在光量子计算、贝尔不等式验证、设备无关量子密钥分发等高精度场景中,95%以上的探测效率需求让2.2 K成为“性能天花板”——多数SNSPD在这一温度下难以达到理想探测状态,且时间抖动较高、抗干扰能力较弱。

吸附制冷机提供的1K极低温环境,从多维度提升SNSPD性能,真正从“勉强达标”跃升至“稳定超优”,助其突破应用瓶颈:

探测效率显著提升:2.2 K环境下SNSPD探测效率通常为80%-90%,而0.8 K极低温下探测效率可提升至95%以上,部分器件突破98%。

时间抖动大幅降低:SNSPD时间抖动性能与偏置电流近似呈反比,0.8 K极低温可以使器件临界电流增大25%以上,时间抖动对应地可降低25%以上。

工作稳定性全面优化:吸附制冷机无机械运动部件,运行时无振动、无电磁干扰,避免机械制冷机振动对SNSPD的影响;器件临界电流增大,工作平台区范围更广,抗干扰能力显著增强,长时工作更稳定。

三、吸附制冷机的优势与待突破瓶颈

图5 商用吸附制冷机性能(Chase Research Cryogenics)

1. 优势

(1)无振动、无电磁干扰

这是吸附制冷机最核心的优势——无任何运动部件(如压缩机、活塞),振动水平仅由预冷级决定(通常 < 1μm),远低于机械制冷机(10-100μm)。1K 吸附制冷机的振动加速度≤10⁻⁶g,完全满足引力波探测器、空间干涉仪等设备的需求。同时,系统无电磁线圈,不会产生电磁干扰,适配超导量子芯片等敏感负载。

(2)高可靠性、长寿命

吸附制冷机的核心部件(吸附剂、热开关、蒸发器)无磨损,寿命主要取决于吸附剂稳定性。物理吸附型(活性炭 + 氦气)制冷机的寿命可达15年以上,远超机械制冷机(5-8 年)。

(3)结构紧凑、轻量化

商用 1K 吸附模块的重量仅2.5-3 kg,尺寸约 127×242 mm,可直接加装在 4K 预冷级上,无需复杂改造。

(4)微重力适配性

通过多孔材料的毛细力固定液态氦,1K 吸附制冷机可在微重力环境下稳定工作,无需依赖重力实现工质传输。

2. 缺点

(1)间歇性制冷,需再生循环

一次“冷凝 - 蒸发”循环的制冷时间有限(通常 12-40 小时),需定期停止制冷、启动再生。尽管可通过“双模块交替工作”(一个制冷、一个再生)弥补,但会增加系统复杂度和重量。

(2)制冷功率低,适配范围有限

现有商用模块的制冷功率多在 100μW-1mW,仅能满足小型探测器(如超导纳米线、bolometer)需求,无法覆盖高功率负载(如大型量子芯片、红外焦平面阵列,需 10mW 以上冷量)。

(3)吸附剂性能受限

传统活性炭在低温下的导热性差,导致吸附-解吸速率慢,再生时间长(1-1.5 小时);同时,其吸附容量随温度降低而下降,在 1K 时对⁴He 的吸附容量仅为 4K 时的 50%,限制了制冷效率提升。

四、结语

对超导纳米线单光子探测器(SNSPD)而言,吸附制冷机绝非仅提供低温的工具,更是突破其性能瓶颈的关键推手。依托 “无振动、高可靠” 核心优势,1K 吸附制冷机正成为低温技术领域的关键拼图 —— 随着其持续升级,SNSPD 将实现更高效率、更多通道与更低成本,为量子通信、量子计算的规模化应用铺路,推动量子技术从实验室走向走向更广阔的实际应用场景。未来,1K 吸附制冷机必将从 “小众技术” 迈向 “主流应用”,成为低温领域的标配。

参考文献

【1】Martins D, Catarino I, Lopes D, et al. Low temperature adsorption versus pore size in activated carbons[C]//International Cryocooler Conference, Inc., Boulder, CO. 2011.

- 上一条:没有了

- 下一条:量子光学新工具:实用化光子数分辨探测器